水泥生产方法

水泥的生产工艺简单讲便是两磨一烧,即原料要经过采掘、破碎、磨细和混匀制成生料,生料经1450~C的高温烧成熟料,熟料再经破碎,与石膏或其他混合材一起磨细成为水泥。由于生料制备有干湿之别,所以将生产方法分为湿法,半干法或半湿法,干法3种。

湿法生产特点

将生料制成含水32%一36%的料浆,在回转窑内将生料浆烘干并烧成熟料。湿法制备料浆,粉磨能耗较低,约低30%,料浆容易混匀,生料成分稳定,有利于烧出高质量的熟料。但球磨机易磨件的钢材消耗大,回转窑的熟料单位热耗比干法窑高2093~2931KT/kg(500—700kcal/kg),熟料出窑温度较低,不宜烧高硅酸率和高铝氧率的熟料。

半干法生产的特点

将干生料粉加10%~15%水制成料球入窑煅烧称半干法,带炉篦子加热机的回转窑又称立波尔窑和立窑都是用半干法生产。国外还有一种将湿法制备的料浆用机械方法压滤脱水,制成含水19%左右的泥段再入立波尔窑煅烧,称为半湿法生产。半干法入窑物料的含水率降低了,窑的熟料单位热耗也可比湿法降低华体会体育最新版app下载7~1675kJ/kg(200~400kcal/kg)。由于用炉篦子加热机代替部分回转窑烘干料球,效率较高,回转窑可以缩短,如按窑的单位容积产量计算可以提高2—3倍。但半干法要求生料应有一定的塑性,以便成球,使它的应用受到一定限制,加热机机械故障多,在我国一般煅烧温度较低,不宜烧高质量的熟料。

干法生产的特点

干法是将生料粉直接送入窑内煅烧,入窑生料的含水率一般仅1%~2%,省去了烘干生料所需的大量热量。以前的干法生产使用的是中空回转窑,窑内传热效率较低,尤其在耗热量大的分解带内,热能得不到充分利用,以致干法中空窑的热效率并没有多少改善。干法制备的生料粉不易混合均匀,影响熟料质量,因此40—50年代湿法生产曾占主导地位。50年代出现了生料粉空气搅拌技术和悬浮预热技术,70年代初诞生了预分解技术,原料预均化及生料质量控制技术。现在干法生产完全可以制备出质量均匀的生料,新型的预分解窑已将生料粉的预热和碳酸盐分解都移到窑外在悬浮状态下进行,热效率高,减轻了回转窑的负荷,不仅热耗低使回转窑的热效率由湿法窑的30%左右提高到60%以上,又使窑的生产能力得以扩大。

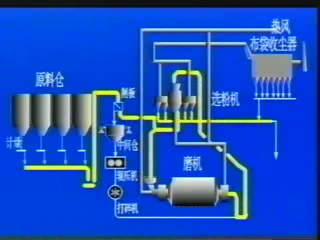

水泥厂的主要工艺流程

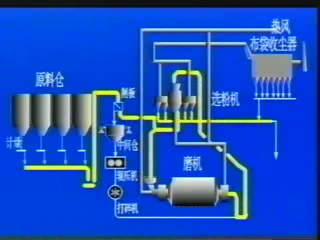

水泥生产过程主要分为三个阶段,即生料制备、熟料烧成和水泥粉磨。

以干法生产为例包括以下几个主要工序:

破碎及预均化—生料制备—生料均化—预热分解—水泥熟料的烧成—水泥粉磨—水泥包装

1.破碎及预均化

(1)破碎水泥生产过程中,大部分原料需要进行破碎,如石灰石,黏土,铁矿石及煤等。

(2)原料预均化技术就是在原料的存,取过程中,运用科学的堆取技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。

2.生料制备

水泥生产过程中,每生产一吨硅酸盐水泥至少要粉磨3吨物料(包括各种原料,燃料,熟料,混合料,石膏),据统计,干法水泥作业生产线粉磨作业需要消耗的动力约占全场动力的60%以上,其中生料粉磨约占30%以上,煤磨占约3%,水泥粉磨约占40%。因此,合理选择粉磨设备和工艺流程,优化工艺参数,正确操作,控制作业制度,对保证产品质量,降低能耗具有重大意义。

3.生料均化

新型干法水泥生产过程中,稳定入窖生料成分是稳定熟料烧成热工制度的前提,生料均化系统起着稳定入窖生料成分的后一道把关作用。

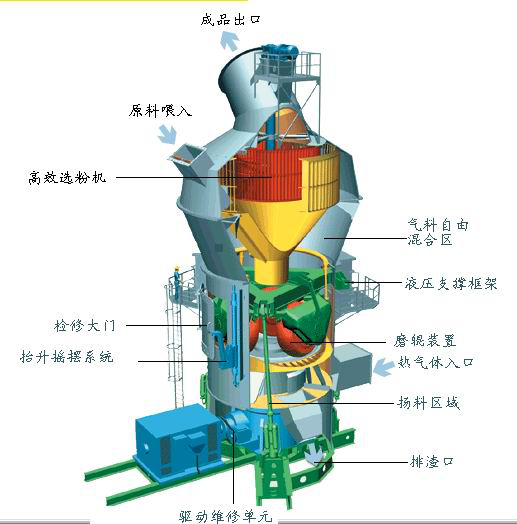

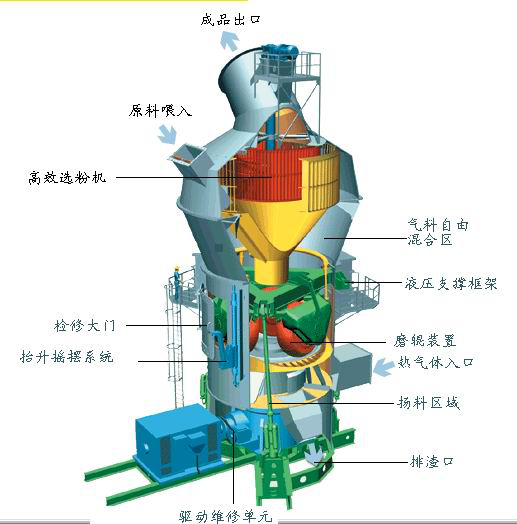

4.预热分解

把生料的预热和部分分解由预热器来完成,代替回转窑部分功能,达到缩短回窑长度,同时使窑内以堆积状态进行气料换热过程,移到预热器内在悬浮状态下进行,使生料能够同窑内排出的炽热气体充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率、降低熟料烧成热耗的目的。

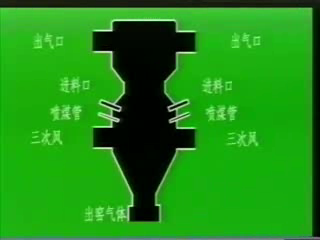

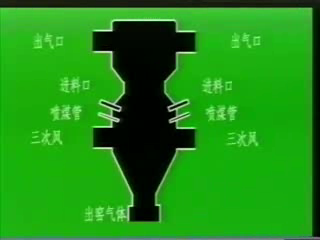

(1)物料分散(2)气固分离(3)预分解

5.水泥熟料的烧成

生料在旋风预热器中完成预热和预分解后,下一道工序是进入回转窑中进行熟料的烧成。

在回转窑中碳酸盐进一步的迅速分解并发生一系列的固相反应,生成水泥熟料中的等矿物。随着物料温度升高近时,部分矿物会变成液相,溶解于液相进行反应生成大量 (熟料)。熟料烧成后,温度开始降低。后由水泥熟料冷却机将回转窑卸出的高温熟料冷却到下游输送、贮存库和水泥粉磨所能承受的温度,同时回收高温熟料的显热,提高系统的热效率和熟料质量。

6.水泥粉磨

水泥粉磨是水泥生产线制造的后工序,也是耗电多的工序。其主要功能在于将水泥熟料(及胶凝剂、性能调节材料等)粉磨至适宜的粒度(以细度、比表面积等表示),形成一定的颗粒级配,增大其水化面积,加速水化速度,满足水泥浆体凝结、硬化要求。

7.水泥包装

水泥出厂有袋装和散装两种发运方式。

生产水泥设备

1.水泥窑系统

水泥窑是水泥厂的主要设备,由生料烧成熟料的整个过程都在窑内完成,简单的回转窑是干法中空窑。生料粉由窑尾加入,煤粉用一次风由窑头喷入并在窑内燃烧,这里的火焰温度达1800—2000℃。生料在窑内不断向窑头流动,湿度也逐渐升高,经过烘干、脱水、预热、分解,到1300°C左右时出现液相,在火焰下面升高到1450°C烧成熟料,然后冷却到1300~1100℃离开回转窑落入单筒冷却机,冷却到100—150℃左右卸到熟料输送机运至熟料破碎机,破碎后入库贮存。

2.回转窑系统

回转窑是由钢板卷制的圆筒,内砌耐火砖,由装车简体上的轮带和下面的托轮支承,用装在窑身上的大齿圈传动。回转窑通常以3.5%的斜度安放,转数一般在1转/分钟以内、新式干法窑可达3转/分钟以上。单筒冷却机与窑相似,不同的是筒内装有扬料板用以加速熟料冷却。窑头高温区简体温度过高,以前曾用水冷却,现已改为用风冷却。

上述干法中空窑是基本窑型,其他各种窑型主要是改变后部的烘干、预热和分解部分的结构与型式,及变换熟料冷却机。

3.水泥粉磨站

若把水泥生产设备工艺过程作为一个完整的工艺系统来看,终产品是水泥,熟料是半成品,所以可以将这个系统分开,从原料采掘到制成熟料是一段,由熟料制成水泥和装运发货是第二段。一般情况下这两段应放在一起,这样少占用土地,方便管理,用人工也少,可以完全集中控制。然而在有些特殊情况又以分开更为有利。

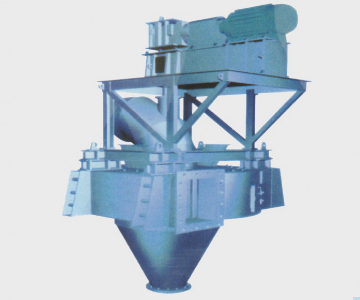

4.粉磨系统

球磨机是水泥生产工业早使用的粉磨设备,现在仍占主导地位,虽然它的效率很低,如按单颗粒的粉碎功耗计算只有6%~9%,但球磨机维护简单,可靠性高,尤其用于水泥熟料粉磨,产品颗粒形状和级配合适,水泥性能好,目前还难以找到可以完全取代的设备。

一:生料的准备

l 1.石灰石板式喂料机

l 布置位置 位于石灰石破碎车间内

l 用 途 用于石灰石喂料

l 2.石灰石破碎机

l 用 途 用于破碎石灰石

l 布置位置 位于厂区石灰石破碎车间

l 破碎型式 单段锤式(PCF20.18)

l 3.石灰石混匀堆取料机

二:生料磨制

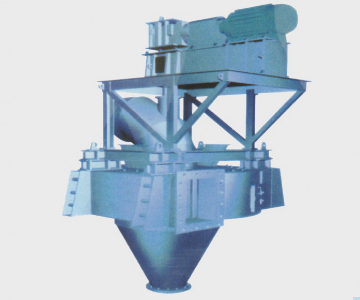

球磨机

立磨机

4. 辊式磨

5.窑尾袋收尘器

规格型号 户外型

用 途 用于窑尾及原料磨废气生料粉的捕集

布置位置 位于增湿塔与原料磨后面

6.窑尾袋收尘器排风机

用途 用于窑尾及原料磨系统废气处理

布置位置 位于窑尾袋收尘后

工作风温 正常: 80~150℃ 极限温度:200℃

7.窑尾高温风机

用途 用于抽引预热器废气

布置位置 位于预热器后面、增湿塔后面

工作风温 正常温度:320~350℃;

极限温度:450℃;

风机叶片需采用优质耐磨材料制成,保证转子叶片有较长的寿命。

8.原料磨循环风机

用途 用于原料磨系统通风

布置位置 位于原料磨组合式旋风筒后

工作风温 正常:90~100℃ 极限温度(短时):250℃

风机叶片需采用优质耐磨材料制成,保证转子叶片有较长的寿命。

三:熟料烧制

分解炉

预热器

把生料的预热和部分分解由预热器来完成,代替回转窑部分功能,达到缩短回窑长度,同时使窑内以堆积状态进行气料换热过程,移到预热器内在悬浮状态下进行,使生料能够同窑内排出的炽热气体充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率、降低熟料烧成热耗的目的。

9.入库斗式提升机

用 途 生料入库(户外型带头部检修平台)

10.入窑斗式提升机

用 途 生料入预热器(户外型带头部检修平台)

11.回转窑

12. 篦式冷却机

13.篦冷机冷却风机

用途及位置 用于篦冷机废气供风,布置在篦冷机周围

14.窑头电收尘器

用 途 用于窑头篦冷机余风处理

布置位置 位于冷却机后面、窑头电收尘排风机前面

15.窑头电收尘排风机

用途 用于抽引冷却机废气经电收尘器净化后排空

布置位置 位于窑头冷却机和电收尘器后面

工作风温 正常:200~250℃ 大(短时):400℃

风机叶片需采用优质耐磨材料制成,保证转子叶片有较长的寿命。

16 熟料链斗输送机

四:水泥磨制

17水泥磨粉站

18选粉机